При управлении группой конвейеров, обслуживающих сложный технологический комплекс, приходится вводить различные блокировки. Кроме того, весьма важным при проектировании схемы управления является сигнализация о состоянии механизмов, которая реализуется чаще всего с помощью световой мнемосхемы, расположенной на пульте управления оператора.

При управлении группой конвейеров, обслуживающих сложный технологический комплекс, приходится вводить различные блокировки. Кроме того, весьма важным при проектировании схемы управления является сигнализация о состоянии механизмов, которая реализуется чаще всего с помощью световой мнемосхемы, расположенной на пульте управления оператора.

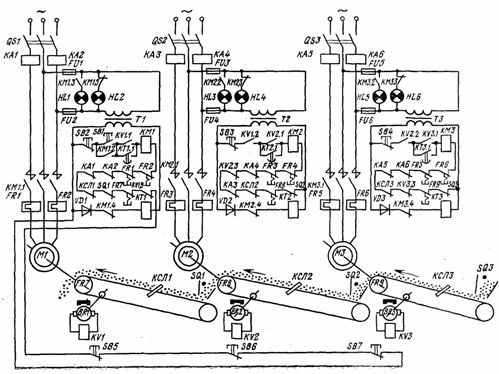

На рис. 1 показана конвейерная линия, состоящая из трех последовательно расположенных конвейеров. Электропривод ленточных конвейеров осуществлен асинхронными двигателями с короткозамкнутым ротором, схема управления которыми показана на том же рисунке.

Схема управления электродвигателями группы конвейеров обеспечивает: требуемую продолжительность пуска конвейерной линии в направлении обратном грузопотоку. Этим исключается опасность в образовании завала в месте перегрузки. Поэтому пуск каждого последующего конвейера (в направлении против грузопотока) разрешается лишь тогда, когда грузонесущий орган предыдущего конвейера полностью разогнался.

Такая блокировка осуществляется с помощью реле скорости, контролирующего движение тягового органа; требуемую последовательность останова конвейерной линии в направлении грузопотока.

Должна быть предусмотрена такая блокировка, которая обеспечивала бы при аварийной остановке одного из конвейеров останов всех конвейеров от места загрузки до остановившегося конвейера, а остальные конвейеры должны продолжать работать, чтобы освободить тяговый орган от груза; контроль за временем пуска ленточных конвейеров.

Затянувшийся пуск свидетельствует либо о неисправности электродвигателя или системы управления им, либо о проскальзывании ленты по приводному барабану, что недопустимо.

Схему управления должна обеспечивать возможность остановки конвейерной линии из любой точки, аварийную остановку конвейера и всех последующих по направлению пуска при: затянувшемся времени пуска конвейера, снижении скорости ленты конвейера, обрыве тягового органа, недопустимом превышении скорости движения тягового органа, перегрузке электродвигателя конвейера, перегреве подшипников приводных барабанов, образовании завала в местах перегрузки, сходе ленты конвейера, искробезопасность исполнения цепей управления и минимальное число жил.

В схеме управления поточно-транспортной системой должны быть предусмотрены следующие виды сигнализации: предупредительная, аварийная, о числе включенных конвейеров и т. п.

Рис. 1. Схема управления электроприводом трех конвейеров (поточно-транспортной системой)

Согласно вышеперечисленным требованиям пуск конвейерной линии осуществляется в следующей последовательности. Сначала запускается электродвигатель M1 нажатием на кнопку SB1. При этом получает питание контактор КМ1 и, срабатывая, замыкает свои линейные контакты КМ1.1 в цепи статора асинхронного двигателя M1. Двигатель начинает разворачиваться, приводя в движение ленту конвейера.

Одновременно с этим замыкаются блок-контакты: КМ1.2, шунтирующий кнопку SB1, и КМ1.3, включающий лампу сигнализации НL1, указывающую на рабочее состояние двигателя M1. Размыкание контакта КМ1.4 обесточивает реле времени КТ1, которое отсчитывает время, необходимое для разгона двигателя до максимальной частоты вращения.

Лента конвейера, пришедшая в движение, приводит к вращению вал тахогенератора реле скорости KV1. При достижении лентой конвейера максимальной скорости реле KV1 подает сигнал на замыкание своих контактов: KV1.1 в цепи, шунтирующей контакт KТ1.1, а второй — KV1.2 в цепи управления следующего конвейера.

Лента конвейера, пришедшая в движение, приводит к вращению вал тахогенератора реле скорости KV1. При достижении лентой конвейера максимальной скорости реле KV1 подает сигнал на замыкание своих контактов: KV1.1 в цепи, шунтирующей контакт KТ1.1, а второй — KV1.2 в цепи управления следующего конвейера.

Нормальное протекание процесса пуска контролирует реле времени КТ1. По истечении положенного времени реле КТ1 отпускает свой якорь и вызывает размыкание своего контакта КТ1.1 в цепи контактора КМ1. Несмотря на размыкание контакта КТ1.1, контактор КМ1 продолжает получать питание через замкнувшийся контакт KV1.2.

Если же за время, необходимое для пуска, лента не достигла по каким-либо причинам своей максимальной скорости, контакт КТ1.1 разомкнётся до того, как замкнется контакт KV1.1, и двигатель M1 остановится, так как цепь контактора КМ1 будет разомкнута.

Затяжка была вызвана проскальзыванием ленты по барабану. Это опасный режим, который может вызвать загорание ленты. Поэтому в схеме и предусмотрена блокировка, исключающая этот опасный режим. В случае нормального прохождения пуска первого двигателя M1 подается сигнал на включение двигателя М2 второго конвейера — замыкается контакт KV1.2. Катушка контактора КМ2 обтекается током и, срабатывая, замыкает свои контакты КМ2.1 в цепи статора второго двигателя М2. Контроль за пуском второго двигателя производится в такой же последовательности.

В схемах управления электродвигателями предусмотрены следующие виды защит:

-

от перегрузки двигателей — тепловыми реле FR1 - FR6;

-

от перегрева подшипников приводных барабанов— тепловыми реле FR7 - FR9;

-

от превышения скорости движения конвейерной ленты — реле скорости KV1.3 - KV3.3;

-

от схода ленты — реле КСЛ1 - КСЛ3;

-

от завала в пунктах загрузки — выключателями SQ1 - SQ3.

При срабатывании одного из видов защиты останавливается не только конвейер, у которого произошла авария, но и последующие против потока груза. Остальные же конвейеры по направлению потока груза остаются работающими.

В схеме управления применена световая сигнализация, которая указывает на то, в каком состоянии находятся электродвигатели: включенные зеленые лампы HL2, HL4, HL6 указывают на отключенное состояние двигателя, красные HL1, HL3, HL5 — на рабочее состояние. Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SB5, SB6, SB7.