Электрооборудование сверлильных станков с ЧПУ будет рассмотрено на примере станка модели 2Р135Ф2.

Электрооборудование сверлильных станков с ЧПУ будет рассмотрено на примере станка модели 2Р135Ф2.

Сверлильные станки с ЧПУ модели 2Р135Ф2 предназначены для обработки корпусных деталей, а также деталей типа «фланец», «крышка», «плита», «кронштейн» и др. Станки позволяют производить сверление, растачивание, зенкерование, нарезание резьбы и другие операции.

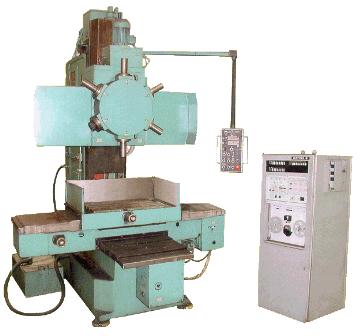

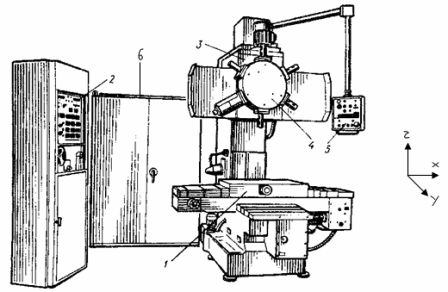

Общий вид станка изображен на рис.1.

Обрабатываемая деталь закрепляется на столе. В револьверной головке может быть установлено шесть инструментов. При задании обработки стол перемещается по осям Х, Y в заданную программой позицию. После установки стола приводится в движение суппорт.

Движение суппорта при обработке осуществляется вниз по оси Z в соответствии с программой. Возврат суппорта в исходное положение выполняется вверх до срабатывания конечного выключателя. Смена инструмента производится путем поворота револьверной головки в верхнем положении суппорта.

Пространственные перемещения по осям стола и суппорта контролируются датчиками положения, непрерывная информация с которых передается в УЧПУ. Револьверная головка содержит шесть путевых выключателей, определяющих рабочее положение одного из инструментов.

Рис.1. Общий вид станка: 1 – стол, 2 – устройство ЧПУ, 3 – суппорт, 4 – револьверная головка, 5 – пульт управления, 6 – шкаф релейной автоматики.

Электрооборудование станка состоит из шкафа релейной автоматики, устройства числового программного управления (УЧПУ) и машин и аппаратов, установленных непосредственно на конструкции станка.

В электрошкафу размещены:

1 – релейная панель, на которой установлены промежуточные реле и реле связи с УЧПУ,

2 – силовая панель, на которой установлены управляемый тиристорный преобразователь, трансформаторы, магнитные пускатели, аппараты защиты, выпрямители источников питания,

3 – вводной автоматический выключатель для подключения станка к питающей сети.

На станке установлены:

1 – электродвигатели,

2 – электромагнитные муфты типа ЭТМ для регулирования скоростей движения рабочих органов станка,

3 – датчики обратной связи для контроля положения рабочих органов станка,

4 – путевые выключатели, ограничивающие диапазон перемещений рабочих органов станка,

5 – пульт управления с кнопками и индикаторами,

6 – светильник для освещения рабочей зоны обработки.

Привод суппорта управляется от тиристорного преобразователя, обеспечивающего регулируемую работу двигателя постоянного тока в режиме программируемой подачи. Электромагнитные муфты обеспечивают быстрое и медленное движение суппорта при позиционировании и торможение.

Привод главного движения (шпинделя) содержит нерегулируемый асинхронный электродвигатель и автоматическую коробку скоростей с электромагнитыми муфтами, обеспечивающую получение 19 скоростей вращения шпинделя.

Движение стола выполняется по двум координатным осям c помощью асинхронных электродвигателей. Скорость движения стола регулируется муфтами по осям X и Y. Муфты обеспечивают быстрое, медленное движения и торможение приводов стола.

Управление работой револьверной головки осуществляется электродвигателем. Зажим и отжим головки реализуется с помощью муфты.

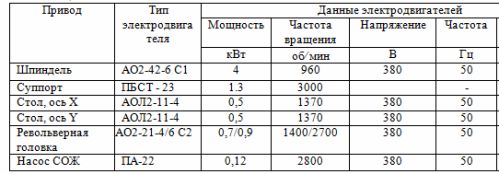

Технические характеристики электродвигателей приводов сверлильного станка с ЧПУ приведены в таблице 1.

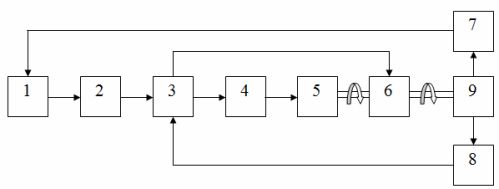

Общая структурная схема программного управления рабочими органами станка приведена на рис.2.

Рис. 2. Структурная схема управления рабочими органами станка: 1 – УЧПУ, 2 – блок кодовых реле, 3 – блок промежуточных реле, 4 – блок магнитных пускателей, 5 – электродвигатели, 6 – блок электромагнитных муфт, 7 – датчики положения рабочих органов станка, 8 – путевые выключатели, 9 – рабочие органы станка.

В схеме управления суппортом дополнительно присутствует управляемый преобразователь, обеспечивающий возможность плавного регулирования скорости вращения двигателя.

Включение любого объекта на станке может быть осуществлено от пульта управления станка или от устройства ЧПУ.Команды управления УЧПУ декодируются кодовыми реле в релейном блоке. Включившиеся реле формируют сигналы, которые подаются на промежуточные реле. Эти реле включают электромагнитные муфты или магнитные пускатели, управляющие работой электродвигателей.

Позиционирование стола и суппорта осуществляется при фиксированных значениях скоростей движения. УЧПУ сравнивает расстояние от действительной позиции рабочего органа до программной с уставками. При равенстве этого расстояния с уставкой производится изменение скорости движения. В программной точке выполняется торможение привода.

Обработка детали ведется на программируемых скоростях подачи суппорта.

Включение электрооборудования станка

Подключение электрооборудованию станка к питающей сети осуществляется вводным автоматическим выключателем. Подача напряжения на все схемы приводов станка осуществляется контактором при нажатии кнопки «Пуск». Отключение питания осуществляется кнопкой «Стоп». Электродвигатели шпинделя, стола и револьверной головки получают питание через автоматические выключатели. Для начала работы необходимо последовательно включить автоматические выключатели и нажать кнопку «Пуск».

Управление приводом суппорта

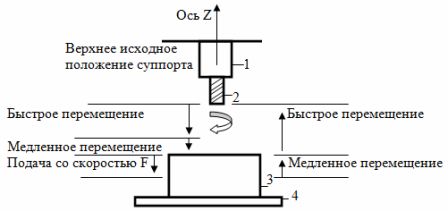

Электропривод обеспечивает перемещения суппорта по оси Z в системе координат станка. Электропривод суппорта работает в режимах позиционирования и обработки. Режим позиционирования «вниз» включает в себя быстрое перемещение до расстояния, определяемого уставкой, с последующим медленном движении до поверхности детали, обеспеченном двухступенчатым понижением скорости.

Подача с программируемой скоростью осуществляется при обработке (например, сверлении) в направлении «вниз». Медленное движение выполняется при выводе инструмента из заготовки до поверхности в направлении «вверх». Отвод инструмента «вверх» от заготовки до исходного положения выполняется в режиме быстрого перемещения.

Регулирование скорости движения осуществляется двумя электромагнитными муфтами (быстрого и медленного движений соответственно) и путем изменения скорости вращения двигателя за счет изменения сопротивления задатчика на входе управляемого преобразователя. Задатчик представляет собой потенциометр, состоящий из набора последовательно соединенных резисторов.

В режиме позиционирования устанавливаются фиксированные значения скоростей быстрого и медленного движений. В режиме подачи задается скорость в зависимости от программного значения кода, поступающего из УЧПУ. Сигналы управления из УЧПУ подаются на приемные реле, которые своими контактами коммутируют различные цепи в схеме управления приводом.

Рис. 3. Схема перемещений суппорта при обработке детали: 1 – суппорт, 2 – инструмент, 3 – деталь, 4 – стол.

Управление приводом главного движения

Привод шпинделя содержит асинхронный реверсивный электродвигатель автоматическую коробку скоростей (АКС) с электромагнитными муфтами. Двигатель главного движения во всех операциях обработки, кроме резьбонарезания, работает постоянно, с правым направлением вращения (по часовой стрелке).

При реверсе двигателя в режиме резьбонарезания с помощью реле времени обеспечивается временная задержка на включение противоположного направления вращения. Пока включено реле времени задание нового направления невозможно.

Вращение от двигателя на шпиндель передается через шестерни АКС, управляемые электромагнитными муфтами. Муфты обеспечивают установку заданной частоты вращения. Двоично – десятичный код скорости поступает на реле. Контакты этих реле образуют дешифратор кода частоты вращения шпинделя и включают электромагнитные муфты.

Управление приводами стола

Стол перемещается вдоль осей X, Y системы координат станка. Движение обеспечивается двумя реверсивными асинхронными двигателями. Регулирование скорости движения стола – двухступенчатое. Быстрое и медленное перемещение при позиционировании стола осуществляется с помощью электромагнитных муфт, включающих шестерни редуктора.

Из УЧПУ поступают сигналы задания направлений: «вправо» по оси Х, «вперед» по оси Y и сигналы скоростей «быстро» или «медленно». По сигналам УЧПУ включаются приемные реле, которые в свою очередь включают соответствующие муфты движения и контакторы. Контакторы обеспечивают подключение двигателей к цепям питания. При выключении контакторов включаются тормозные муфты, фиксирующие положение стола в заданной позиции. Перемещение стола по координатам ограничено путевыми выключателями.

В схему катушек контакторов введены контакты реле, обеспечивающие выдержку времени на задание противоположного направления вращения при реверсе двигателя. Пока включены эти реле задание нового направления вращения невозможно.

Управление приводом револьверной головки

Привод револьверной головки обеспечивает смену инструмента путем ее поворота. Привод содержит асинхронный двухскоростной электродвигатель и электромагнитную муфту. Выключенная муфта зажимает револьверную головку в рабочем положении. Изменение положения головки осуществляется после ее разжима.

Процесс зажима и разжима головки осуществляется электродвигателем на низкой частоте вращения при включении обмоток статора по схеме «треугольник». При этом муфта должна быть включена. Поворот головки производится двигателем на высокой частоте вращения (схема обмоток «двойная звезда») также при включенной муфте.

Включение контакторов и муфты осуществляется при поступлении кода инструмента. Если код не совпадает с положением головки, то начинается процесс смены инструмента.