В природе железо находится в различных соединениях с кислородом (FеО, Fе2O3 и др.). Выделить химически чистое железо из этих соединений чрезвычайно трудно. По электрическим и магнитным свойствам к химически чистому железу приближается железо, очищенное от примесей электролитическим способом (электролитическое железо). Общее количество примесей в электролитическом железе не превышает 0,03%.

В природе железо находится в различных соединениях с кислородом (FеО, Fе2O3 и др.). Выделить химически чистое железо из этих соединений чрезвычайно трудно. По электрическим и магнитным свойствам к химически чистому железу приближается железо, очищенное от примесей электролитическим способом (электролитическое железо). Общее количество примесей в электролитическом железе не превышает 0,03%.

Основными примесями в железе являются: кислород (О2), азот (N2), углерод (С), сера (S), фосфор (Р), кремний (Si), марганец (Мn) и некоторые другие. Большинство примесей попадают в железо из руды и топлива.

Кремний и марганец специально вводятся в железо в качестве раскислителей. Они легко соединяются с кислородом и образуют окислы, которые в расплавленном железе (стали) всплывают на поверхность в виде шлака и удаляются. Этим улучшают механические свойства сталей, но, оставаясь в небольшом количестве в стали, они снижают ее электропроводность.

Сера и фосфор - вредные примеси. Попадая в железо и сталь из руды и топлива, они вызывают хрупкость сталей. Газы (азот и кислород) - тоже вредные примеси, так как они ухудшают электрические и магнитные свойства железа и сталей.

Примесью, резко снижающей электропроводность железа, является углерод. Сплавы железа с углеродом называются сталями. Кроме углерода, в сталях содержатся другие элементы, вводимые специально с целью получения тех или иных свойств (легирующие элементы).

Примесью, резко снижающей электропроводность железа, является углерод. Сплавы железа с углеродом называются сталями. Кроме углерода, в сталях содержатся другие элементы, вводимые специально с целью получения тех или иных свойств (легирующие элементы).

Техническими сортами железа являются малоуглеродистые стали, содержание углерода в которых составляет от 0,01 до 0,1%. В конструкционных сталях углерод содержится в количестве от 0,07 до 0,7%, а в инструментальных и других специальных (легированных) сталях - от 0,7 до 1,7%.

Железо и сталь - наиболее дешевые и доступные проводниковые материалы, обладающие высокой механической прочностью при растяжении, но их применение ограничивается следующими недостатками.

Железо и сталь имеют низкую коррозионную стойкость, т. е. они легко окисляются на воздухе - ржавеют. Кроме того, обладают повышенным удельным сопротивлением (р = 0,13 - 0,14 ом х мм2/м) по сравнению с медью и алюминием. Электрическое сопротивление у железа и стали на переменном токе сильно возрастает, поскольку железо и сталь являются магнитными материалами. Поэтому ток в большей степени вытесняется из средней части провода к его поверхности (поверхностный эффект).

Железо и сталь имеют низкую коррозионную стойкость, т. е. они легко окисляются на воздухе - ржавеют. Кроме того, обладают повышенным удельным сопротивлением (р = 0,13 - 0,14 ом х мм2/м) по сравнению с медью и алюминием. Электрическое сопротивление у железа и стали на переменном токе сильно возрастает, поскольку железо и сталь являются магнитными материалами. Поэтому ток в большей степени вытесняется из средней части провода к его поверхности (поверхностный эффект).

Для снижения этого эффекта и величины электрического сопротивления переменному току стараются применять стали с возможно меньшей величиной магнитной проницаемости.

Для изготовления стальной проволоки применяют сталь с содержанием углерода от 0,10 до 0,15%, обладающую следующими свойствами: плотностью 7,8 г/см3, температурой плавления 1392 - 1400оС, пределом прочности при растяжении 55 - 70 кг/мм2, относительным удлинением 4 - 5 %, удельным сопротивлением 0,135 - 146 ом хмм2/м, температурным коэффициентом сопротивления α = +0,0057 1/°С.

Для защиты от атмосферной коррозии стальные провода покрывают тонким слоем меди или цинка (0,016 - 0,020 мм).

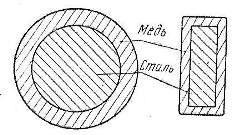

Стальную проволоку и шины применяют также в качестве сердечников в биметаллических проводниках, обеспечивающих значительную экономию проводниковой меди. Биметаллические проводники применяют в электрических аппаратах (рубильники, контакторы и др.).

Рис. 1. Поперечное сечение биметалического провода

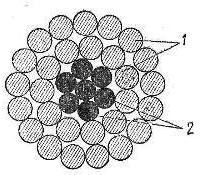

Рис. 2. Поперечное сечение биметаллического провода сталеалюминиевого провода: 1 - алюминиевая проволока, 2 - стальная проволока

Стальная оцинкованная проволока с большой механической прочностью при растяжении (130 - 170 кг/мм2) используется в качестве сердечников в сталеалюминиевых проводах для повышения их механической прочности на разрыв.