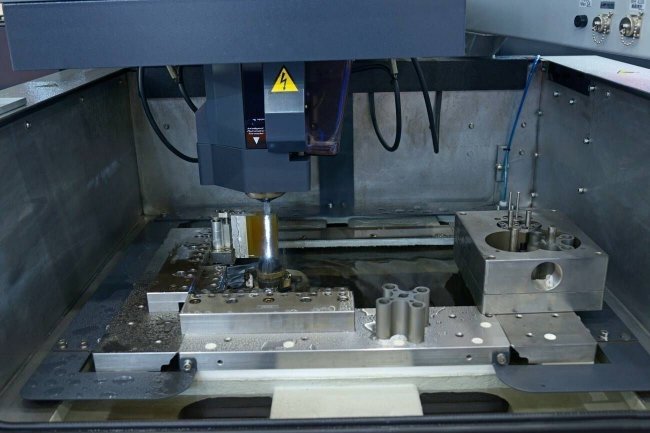

Электроэрозионная обработка (аббревиатура ЭЭО, на англ. Electric Discharge Machining) — технология, при которой материал удаляется небольшими электрическими разрядами (искрами) между заготовкой и электродом в жидком диэлектрике.

Это высокоточный процесс, не требующий использования инструмента на заготовке. Электроэрозионная обработка аналогична таким процессам, как лазерная резка. Она не требует и не использует механическую силу для удаления лишнего материала.

Основные преимущества заключаются в том, что можно обрабатывать даже очень твердые материалы, между инструментом и заготовкой нет механических сил, а станки очень легко управляются компьютером (ЧПУ).

Благодаря высокой точности и качеству поверхности и возможности обработки даже очень сложных форм эта технология чаще всего используется в производстве пресс-инструментов.

Электроэрозионная обработка металлов — разновидность электрофизических методов обработки материалов (см. Электрофизическая и электрохимическая размерная обработка материалов).

В 1770 году английский физик Джозеф Пристли изучал небольшие кратеры, которые образуются под действием электрического разряда.

В 1943 г. советские изобретатели Б. Р. Лазеренко и Н. И. Лазаренко построили первую действующую модель станка для электроэрозионной обработки.

Первый коммерческий станок такого типа был произведен в 1952 году швейцарской компанией Charmilles (сегодня GF AgieCharmilles, часть компании Georg Fischer), которая в 1969 году также оснастила ее цифровым управлением.

Характерными особенностями электроэрозионной обработки являются:

- возможность обработки материалов трудно или совсем необрабатываемых механическим способом,

- возможность производительного изготовления изделий со сложной формой, в том числе и недоступной для методов механической обработки.

Технология электроэрозионной обработки металлов интенсивно развивается, заменяя методы механической обработки давлением и резанием.

Этот метод обработки металлов основан главным образом на тепловом действии импульсов электрического тока, непрерывно подводимых непосредственно к локальным участкам обрабатываемой заготовки с целью придания ей заданной формы и размеров (размерная электроэрозионная обработка) или изменения структуры и качества поверхностного слоя (упрочнение или покрытие).

Первичными при этом являются электрические импульсы (электрические разряды), преобразуемые в зоне обработки в тепловые импульсы, которые собственно и осуществляют работу по съему металла.

Вследствие импульсного характера процесса при электроэрозионной обработке даже при сравнительно малой средней мощности генератора достигаются большие значения мгновенной мощности и энергии электрических разрядов, достаточные для ослабления связей частиц твердого тела, отделения и эвакуации их из зоны обработки.

Так как электрические разряды, при прочих равных условиях, возникают в последовательности, определяемой изменением минимального расстояния между взаимодействующими поверхностями электродов (условие избирательности), на электроде-заготовке отображается форма электрода-инструмента.

При размерной электроэрозионной обработке необходимо соблюдать 3 основных условия:

- импульсный подвод энергии;

- применение искрового или дугового электрических разрядов, обеспечивающих избирательное и локальное воздействие на поверхность обрабатываемого предмета;

- соблюдение непрерывности процесса.

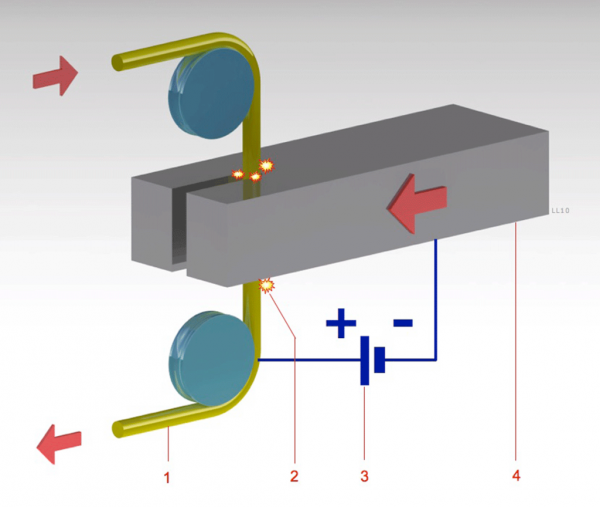

Принцип действия эрозионной обработки: 1 - проводник, 2 - электрическая дуга (эрозия электрическим разрядом), 3 - источник питания, 4 - обрабатываемая деталь.

Электрический разряд создает кратковременно и на ограниченном участке в зоне обработки высокие температуры, достигающие (10 — 11)103°С.

Термический эффект электрического разряда на электродах можно представить как результат совместного действия поверхностных (тепло, поступающее из канала разряда) и объемных (тепло Джоуля — Ленца) источников тепла.

Под действием обоих источников, из которых поверхностные занимают превалирующее место, на катоде и аноде образуются ванночки расплавленного металла, причем часть металла испаряется.

Интенсивность полезного съема металла с одного электрода и вредного — с другого, характер механизма эвакуации, удельный расход энергии и выходные технологические характеристики электроэрозионной обработки зависят от теплофизических и электрических параметров процесса:

- теплопроводности;

- теплоемкости;

- температуры и теплоты плавления и испарения;

- удельного веса и удельного электросопротивления материалов электродов;

- вида среды, в которой размещены электроды, и ее физико-механических характеристик;

- продолжительности;

- амплитуды;

- скважности и частоты импульсов;

- зазора между электродами;

- условий эвакуации продуктов эрозии;

- некоторых других факторов.

Установка для электроэрозионной обработки состоит из трех основных элементов:

- генератора импульсов сильного тока, обеспечивающего непрерывное поступление на электроды импульсов напряжения с заданными частотой и параметрами;

- устройства для установления и поддержания между электродами зазора такой величины, при которой осуществляется непрерывное возбуждение разрядов, преобразование в зоне обработки их энергии в тепловую, съем металла и эвакуация продуктов эрозии (регулятор подачи);

- собственно станка для электроэрозионной обработки, содержащего необходимые устройства для установки и перемещения электродов, снабжения зоны обработки рабочей жидкостью, отсоса газов и паров, автоматизации, управления, контроля и защиты.

Панель управления электроэрозионным станком

Вид электрического разряда (искра, дуга), параметры импульсов тока, напряжения и другие условия определяют характер размерной электроэрозионной обработки, подразделяющейся по этим признакам на четыре основные разновидности:

- электроискровую обработку;

- электроимпульсную обработку;

- анодно-механическую обработку;

- электроконтактную обработку.

Общие черты всех видов размерной электроэрозионной обработки — единство физического механизма процесса, практическое отсутствие силового воздействия на обрабатываемое изделие, сходство кинематических схем формообразования, возможность автоматизации процесса обработки и осуществления многостаночного обслуживания, общность принципиальных схем авторегулирования подачи, систем снабжения рабочей жидкостью и др.

Электроэрозионное упрочнение и покрытие осуществляются от электрических генераторов в воздушной среде вибрирующим электродом-упрочнителем. Благодаря кратковременному воздействию высоких температур происходит своеобразная термическая обработка, перенос и диффузия легирующих элементов электрода-упрочнителя.

Толщина упрочненного слоя при твердосплавном или графитовом электроде составляет 0,03 — 0,05 мм, поверхностная твердость значительно выше исходной, но ее величины колеблются структура неоднородна, чистота поверхности низкая.

Электроэрозионное упрочнение применяется для некоторых видов инструментов и деталей машин.