Автоматизированные производственные системы представляют собой комплекс оборудования, программного обеспечения и управляющих механизмов, объединённых в единую сеть для выполнения производственных операций с минимальным вмешательством человека, что позволяет повысить эффективность и качество производственных процессов.

Автоматизированные производственные системы являются ключевым элементом современного производства, позволяя предприятиям адаптироваться к меняющимся условиям рынка, повышать свою конкурентоспособность и обеспечивать высокое качество продукции. Внедрение таких систем требует значительных инвестиций, однако долгосрочные выгоды от их использования зачастую оправдывают затраты.

Автоматизация производства включает мероприятия по созданию прогрессивных технологических процессов, проектированию высокопроизводительного и модернизации действующего оборудования, оснастки и инструментов, выполнению различных основных и вспомогательных операций без участия рабочего, а также ряд других мероприятий, так или иначе связанных с производственным процессом.

Развитие средств автоматизации и степень их проникновения в ту или иную сферу деятельности человека зависят от научно-технического уровня в данной отрасли производства. Однако существенную, а в ряде случаев и определяющую роль играет социальный заказ общества, направленный на ликвидацию тяжелого физического труда, вредных для здоровья человека условий работы, чрезмерной интенсивности и монотонности действий, а также неблагоприятных в физиологическом и социальном смысле временных режимов трудовой деятельности людей (Ю. М. Соломенцев).

Основной целью создания автоматизированных производственных систем является повышение производительности, улучшение качества продукции, снижение затрат и минимизация человеческих ошибок за счет автоматизации рутинных и повторяющихся задач.

Это позволяет предприятиям работать более эффективно и гибко реагировать на изменения в производственных процессах, особенно в условиях современного машиностроения, где требования к точности и скорости выполнения операций постоянно растут.

Одна из ключевых задач автоматизированных производственных систем — это снижение зависимости от человеческого фактора. В машиностроении, где производство связано с высоким уровнем точности и повторяемости, даже небольшие ошибки могут привести к значительным последствиям.

Автоматизированные производственные системы устраняют такие риски, предоставляя возможность точного программирования и контроля всех процессов, что приводит к сокращению брака, уменьшению времени простоев оборудования и снижению затрат на рабочую силу.

Например, система управления с числовым программным управлением (ЧПУ) позволяет оператору ввести программу, и станок будет автоматически выполнять обработку деталей с микронной точностью, что значительно повышает качество выпускаемой продукции.

Еще одной важной целью автоматизированных производственных систем является улучшение условий работы для операторов и инженеров. Автоматизация освобождает сотрудников от выполнения тяжелых, опасных и повторяющихся операций, снижая риск производственных травм и усталости.

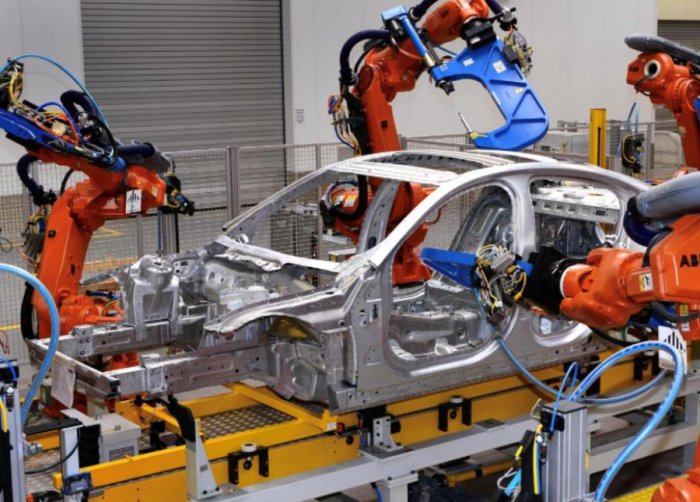

Например, в роботизированных сварочных системах оператору достаточно задать программу и следить за работой оборудования, в то время как все опасные операции выполняются машиной. Это не только повышает безопасность на производстве, но и позволяет квалифицированным работникам сосредоточиться на более сложных задачах, таких как настройка и оптимизация оборудования.

Важным аспектом работы автоматизированных производственных систем является их способность интегрироваться с другими системами управления и оптимизации производства.

Например, автоматизированные системы управления производством (MES) и системы планирования ресурсов предприятия (ERP) могут взаимодействовать с автоматизированными производственными системами для обеспечения более эффективного использования ресурсов, контроля над запасами, планирования производства и логистики. Это позволяет не только автоматизировать отдельные этапы, но и управлять всем процессом производства как единым целым, от поступления материалов на склад до отгрузки готовой продукции.

MES позволяет отслеживать выполнение производственных заказов, планировать использование материалов и оборудования, а также анализировать производительность. Это даёт возможность не только оптимизировать производственные процессы, но и обеспечить более высокую гибкость, позволяя быстро перенастраивать производство под изменяющиеся потребности рынка.

В условиях машиностроительного предприятия MES-системы могут использоваться для управления сборкой сложных изделий, таких как автомобили или станки, где важна точная координация множества производственных операций.

К более сложным формам автоматизации относятся интегрированные автоматизированные системы управления ресурсами предприятия (ERP). В этом случае автоматизация охватывает все аспекты работы компании, включая не только производство, но и управление бизнес-процессами, такими как планирование, финансы, закупки и логистика.

ERP-системы объединяют данные и процессы всех отделов, обеспечивая единое информационное пространство для всего предприятия. Они координируют работу производственных и административных подразделений, что позволяет синхронизировать производственные задачи с бизнес-целями компании. Например, ERP может автоматически управлять заказами на поставку материалов, исходя из данных о текущем состоянии запасов и планах производства, что позволяет избежать простоев на производственных линиях из-за нехватки сырья.

Примером такого подхода может служить современная сборочная линия на автомобильном заводе, где использование автоматизированных производственных систем позволяет автоматизировать различные стадии производства — от сварки и обработки деталей до их окончательной сборки. В такой системе оборудование выполняет ряд сложных задач, включая измерение, настройку, а также мониторинг состояния деталей в режиме реального времени.

В отличие от традиционных методов, где большая часть работ контролировалась или выполнялась людьми, автоматизированная производственная система берет на себя практически все этапы производства, позволяя контролировать не только точность, но и сроки выполнения задач.

На современном автомобильном заводе роботы выполняют сборку автомобилей, системы SCADA отслеживают состояние оборудования, MES управляет выполнением производственных заказов, а ERP координирует взаимодействие между производственными и логистическими процессами. В такой среде минимизировано участие человека в рутинных операциях, что значительно повышает производительность, сокращает количество ошибок и обеспечивает высокий уровень контроля за качеством продукции.

Андрей Повный