Создание физической, трехмерной модели проектируемой детали, узла или даже всей машины или кузова автомобиля в сборе часто является одним из ключевых этапов деятельности инженера-конструктора.

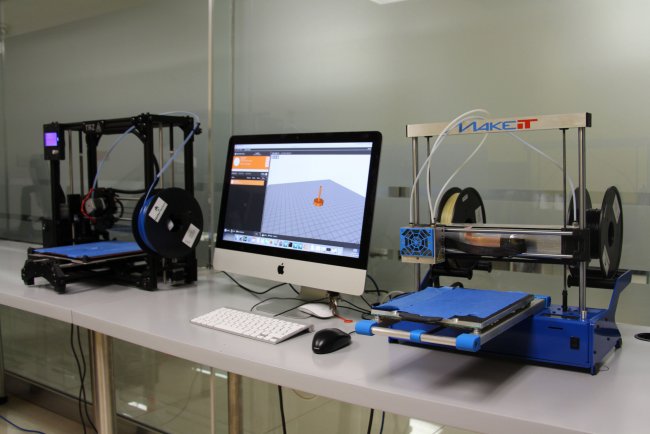

Традиционные методы подготовки моделей часто очень дороги и требуют много времени. В таких случаях на помощь инженерам приходят современные технологии прототипирования, собирательно именуемые "быстрое прототипирование" (Rapid Prototyping), и одной из них является технология трехмерной печати, также известная как 3D-печать.

Как нетрудно догадаться, под понятием «быстрое прототипирование» понимаются технологии, позволяющие сравнительно быстро создавать физические объекты на основе их компьютерных моделей.

В свою очередь, системы быстрого прототипирования представляют собой группу устройств и технологий, входящих в состав систем и технологий CAM (Computer Aided Manufacturing, САПР), причем, в отличие от стандартных субтрактивных методов, например механической обработки, это, как правило, аддитивные методы. Они заключаются в постепенном нанесении последовательных слоев материала путем склеивания, сплавления, спекания или затвердевания различных материалов по различным технологиям.

В настоящее время существует несколько таких способов изготовления моделей проектируемых деталей или устройств, и одним из них является технология трехмерной печати, о которой мы поговорим подробнее.

Первые системы быстрого прототипирования были созданы в середине 1980-х гг.. Первоначально они применялись только для изготовления прототипов, моделей и макетов, в настоящее время их все чаще применяют в производстве инструментов (например, пресс-форм, оснастки) или мелкосерийных изделий, а также создании высококачественных компонентов или продуктов, изготовленных по индивидуальному заказу клиента — например, мотоциклетных шлемов на основе 3D-сканирования головы конкретного человека.

Здесь также стоит дать определение термину «быстрое». На практике под быстрым понимается период от нескольких до нескольких десятков часов, в зависимости от используемого метода и оборудования, сложности модели и ее размера.

Аддитивные технологии - 3D-печать

Идея технологии 3D-печати была разработана еще в 1984 году в MIT (Массачусетский технологический институт), а первой коммерческой компанией, официально начавшей работать в индустрии аддитивных технологий, стала 3D Systems, основанная в 1986 году Чарльзом Халлом, считающимся отцом 3D-печати.

Первым 3D-принтером стал принтер SLA-1, выпущенный в 1988 г., использующий технологию стереолитографии, который стал прототипом популярной через несколько лет модели SLA 250. Все они использовали для печати светоотверждаемую смолу.

3D-принтерами называют станки с программным управлением, выполняющие построение детали аддитивным способом.

Настоящий прорыв в технологиях 3D-печати произошел только в первой половине 1990-х годов. В 1991 году дебютировала компания Stratasys, начавшая производство 3D-принтеров с использованием термопластов для печати и разработавшая одну из самых популярных на сегодняшний день технологий 3D-печати — технологию FDM.

В свою очередь Helisys представила технологию LOM (Laminated Object Modeling), в которой для печати используется специальная фольга.

Компания Cubital представила принтеры, печатающие из фотополимеров, отверждаемых сильным УФ-излучением – технология SGC (Solid Ground Curing).

В начале XXI века произошёл значительный рост продаж 3D-принтеров, что привело к резкому падению стоимости устройств.

В настоящее время используются два основных метода пространственной печати — FDM (Fused Deposition Modeling) и SLA (StereoLithography Apparatus) и их различные виды модификаций, как материальных, так и охватывающих некоторые этапы печати.

Говоря простым языком, первый сводится к напылению слоев жидкого быстросохнущего материала таким образом, что нанесение каждого последующего слоя выстраивает трехмерную форму печатной модели. Второй способ заключается в отверждении специально измельченного материала, наносимого специальным дозатором на всю поверхность печатной камеры.

Типичными печатными материалами являются термопласты, жидкие фотополимерные смолы, а также порошкообразные полиамиды или металлы. Выбор материала зависит от конкретной технологии, которую использует 3D-принтер.

3D-печать в промышленности — это прежде всего возможность быстрой проверки новых концепций

В настоящее время прототипирование является неотъемлемым элементом работы, т.к. оно позоляет получить отдельные детали для испытаний с относительно небольшими затратами и в короткие сроки, зачастую с их достаточными прочностными параметрами.

Благодаря разнообразию новых материалов с особыми свойствами аддитивное производство также позволяет производить запасные части для машин. Многие специалисты по техническому обслуживанию испытывают неудобно долгое время ожидания таких предметов, что приводит к остановке производства и убыткам для бизнеса.

Современные технологии, основанные на 3D-сканировании, облегчают регенерацию изношенных деталей или заменяют их распечатками конструкций с цифровых складов запасных частей.

3D-печать не следует рассматривать как более дешевую замену другим технологиям производства, особенно если используется большое количество деталей с простой геометрией.

В случае мелкосерийного производства сложных элементов его использование часто позволяет добиться экономии или производить детали, недостижимые при субтрактивных технологиях, что особенно важно в эпоху персонализации продукции.

Таким образом, 3D-печать — это способ сэкономить время и деньги при создании новых концепций, реагировании на чрезвычайные ситуации и расширении предложения за счет продуктов, адаптированных к потребностям клиентов.

Проблема с разрешением

Прежде чем мы перейдем к технологии печати, давайте рассмотрим основные параметры, связанные с инкрементальной трехмерной печатью.

Во-первых, это разрешение печати. На разрешение 3D-печати влияет множество факторов, таких как точность позиционирования двигателей, используемых механизмов, калибровка или качество материала, используемого в данной технологии.

В 3D-принтерах различают горизонтальное и вертикальное разрешение.

Горизонтальное разрешение, также называемое разрешением XY, представляет собой наименьшее перемещение, которое печатающий механизм принтера (например, экструдер) может совершить внутри слоя по осям X и Y. Чем ниже значение, тем более детальной будет распечатка. Размер самих насадок также влияет на разрешение.

На данный момент стоит отметить, что ширина нити, используемой для печати FDM, не влияет на разрешение XY. Стандартные филаменты бывают двух размеров: 1,75 мм или 2,85 мм, а насадки гораздо меньше — обычно от 0,4 мм до 0,8 мм.

В свою очередь, вертикальное разрешение, т.е. толщина или высота слоя, — это минимальная толщина слоя материала, которую принтер может нанести или зафиксировать за один проход.

Чем меньше толщина слоя, тем более гладкой будет печатная поверхность, но время печати будет больше, потому что принтеру просто придется нанести их больше.

Большинство 3D-принтеров имеют более высокое вертикальное разрешение, чем горизонтальное.

Это связано с тем, что направляющие винты Z-плоскости (вертикальные), перемещение которых занимает больше времени, обеспечивают гораздо более точное вертикальное положение принтера, чем зубчатые ремни, используемые для привода механизма осей X, Y.

В результате практически любой 3D-принтер может воспроизводить гораздо более мелкие детали на вертикальной поверхности, чем на горизонтальной.

Типичные принтеры FDM, о которых мы поговорим чуть позже, могут создавать слои толщиной от 0,1 мм до 0,3 мм. Также доступны модели, такие как голландский Ultimaker 3, который может похвастаться вертикальным разрешением до 0,02 мм, и даже устройства с разрешением ниже 0,01 мм. Принтеры SLA, такие как Formlabs Form 2, обычно создают слои толщиной 0,025 – 0,015 мм.

Стоит отметить, что разрешение 3D-печати в SLA-принтерах определяется размером оптического пятна, которое связано с используемой оптической системой, лазером или лазерным диодом. В вышеупомянутом принтере Form 2 от Formlabs размер пятна составляет 140 микрон (0,14 мм).

Однако следует помнить, что в то время как движения печатающего механизма в плоскости XY относительно плавные, движение по оси Z форсировано толщиной наносимого слоя, поэтому оно резкое.

Здесь появляется так называемый ступенчатый эффект. Это означает, что чем меньше толщина слоя, тем более гладкой будет поверхность, но скорость печати будет значительно снижена. С другой стороны, ускоряя печать, мы существенно теряем качество отпечатанной модели.

Точность, прецизионность и допуск

Чтобы добиться хорошей производительности и качества 3D-печати, также необходимо понимать важность точности, аккуратности и допуска печати.

Точность определяет, насколько размеры напечатанной 3D-модели совпадают с размерами модели объекта, спроектированной в программе класса САПР. Таким образом, точность является мерой соответствия размеров трехмерной цифровой модели объекта, помещаемой в компьютер, реальным размерам полученного распечатки.

В свою очередь, прецизионность — это мера повторяемости размеров объектов, напечатанных на 3D-принтере, при каждой последующей распечатке. Точность также часто понимается как параметр надежности 3D-печати.

Допуск определяет размер ошибки печати и то, насколько точным должен быть напечатанный элемент.

Стоит отметить, что технические характеристики самого 3D-принтера не отражают итоговую точность размеров и качество получаемых отпечатков.

Одна из наиболее распространенных ошибок, допускаемых пользователями, заключается в том, что точность позиционирования XYZ интерпретируется как размерная точность полученной распечатки.

Существует множество других источников ошибок 3D-печати, влияющих на точность, от сложности модели до калибровки 3D-принтера и материалов, используемых для печати и постобработки.

Ограничения

Как видно из рассмотренных выше технических параметров, 3D-принтеры, несмотря на свои многочисленные преимущества, имеют и массу ограничений. В большинстве случаев не получается напечатать сразу полноценное, функциональное устройство, кроме фигурок, простых, цельных элементов, корпусов, а иногда и не очень точных подвижных элементов и т.п.

Отдельные узлы и компоненты модели обычно печатаются отдельно, которые потом приходится дополнительно обрабатывать и собирать. Другими словами, вы не можете напечатать на 3D-принтере кухонный комбайн, но вы можете напечатать на 3D-принтере детали его корпуса, шестерни и даже подшипники.

Самым большим ограничением 3D-печати является время, необходимое для печати. Печать объектов среднего размера считается в часах.

Даже если мы не слишком заботимся о качестве, печать изделия размером больше спичечного коробка обычно занимает несколько десятков минут. Следует подчеркнуть, что это связано не с аппаратными ограничениями, а со спецификой самой инкрементальной технологии.

Вторым ограничением является размер предмета или детали. Помимо специальных промышленных 3D-принтеров, типичные 3D-принтеры имеют относительно небольшие области печати.

В принтерах FDM/FFF область печати обычно представляет собой куб размером 20 х 20 х 20 см. Для отпечатков больше стандартных 20 см модели разбиваются на более мелкие части, умещающиеся в пределах рабочей зоны устройства. Конечно, есть 3D-принтеры с действительно большими рабочими областями, но их цена начинается от нескольких тысяч евро.

Другим ограничением является вышеупомянутое качество поверхности, возникающее в результате ступенчатого эффекта слоев. Отпечатанные модели шлифуют или шпатлевают, а в случае оттисков из ABS по технологии FFF помещают в пары ацетона, который выравнивает их поверхность.

Значительно лучшее качество обработки поверхности обеспечивает технология SLA, но она все же не соответствует качеству изделий, изготовленных на станках с ЧПУ или даже полученных методом литья под давлением.

Теперь перейдем к отдельным технологиям.

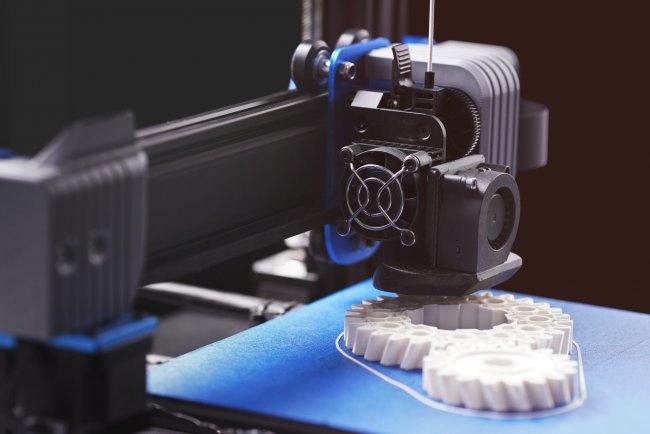

SLA-технология 3D печати

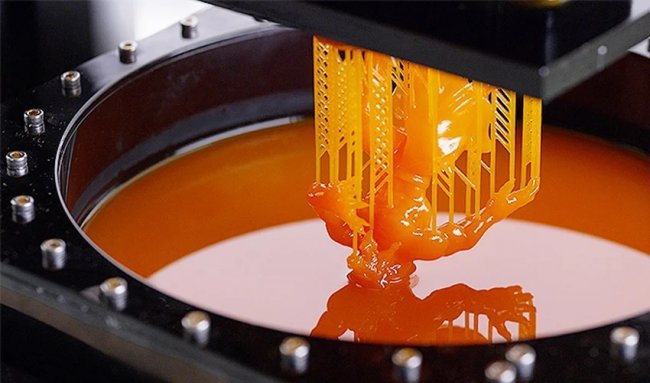

Начнем с самой старой технологии SLA. Как уже упоминалось, этот исторически первый метод 3D-печати был разработан Чарльзом Халлом в 1984 году и запатентован двумя годами позже под названием стереолитография или SLA для краткости (StereoLithography Apparatus).

В 1986 году Чарльз Халл основал компанию 3D Systems, которая начала производить первые коммерческие 3D-принтеры.

Интересно, что в 1989 году компания 3D Systems разработала формат файлов SLT, который сегодня считается стандартом и обычно используется для сохранения проектов предметов, которые затем должны быть напечатаны на 3D-принтерах — вне зависимости от технологии, которую физически использует принтер.

В SLA-печати используется жидкая фотополимерная смола, отверждаемая УФ-лазерным излучением. Эта технология, вкратце, заключается в «рисовании» последовательных слоев (участков) печатной детали лазерным светом на поверхности ванны, заполненной фотополимерной смолой.

Вычерчивая лазером форму поперечного сечения объекта, смола на поверхности раствора затвердевает, создавая таким образом затвердевший слой пластика только в тех местах, где был активен ультрафиолетовый лазерное излучение.

Затем, погрузив металлическую платформу (стол), на которой мы печатаем объект, в раствор ровно на величину толщины только что созданного слоя, можно переходить к нанесению очередного сечения путем затвердевания следующего слоя.

Этот процесс повторяется до тех пор, пока не будет получен весь 3D-печатный элемент. Затем готовую деталь промывают изопропиловым спиртом, чтобы удалить неотвержденный фотополимер.

После очистки оттиск поступает в фотонаборную машину, где приобретает свои окончательные свойства, прежде всего соответствующую твердость.

Технология стереолитографии обеспечивает высокую точность (даже менее одной сотой миллиметра) и повторяемость печатного объекта. Также достигается очень хорошее качество поверхности и возможность создания сложной внутренней структуры элемента.

Недостатками этого метода являются большие затраты, в том числе на стоимость фотоотверждаемых материалов, медленность процесса, не очень большие размеры получаемых объектов, а также необходимость дополнительного освещения (окончательного отверждения) готового объекта. Также невозможно получить разноцветные элементы этим методом.

В настоящее время этот метод используется в основном при прототипировании деталей для бытовой техникии и электроники, а также при производстве персонализированных медицинских изделий, таких как вкладыши для слуховых аппаратов, ортодонтические модели или анатомические модели.

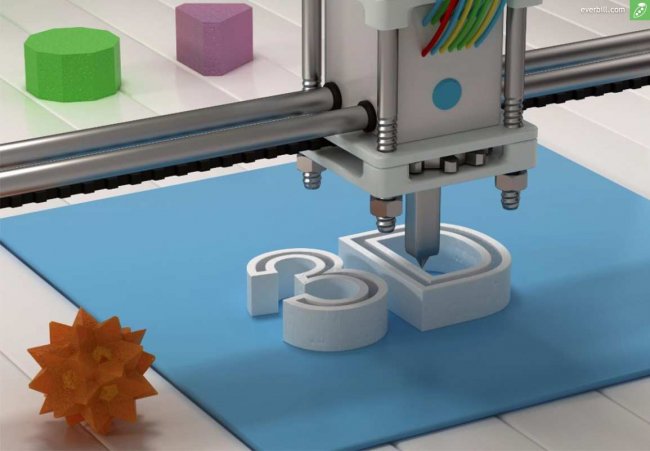

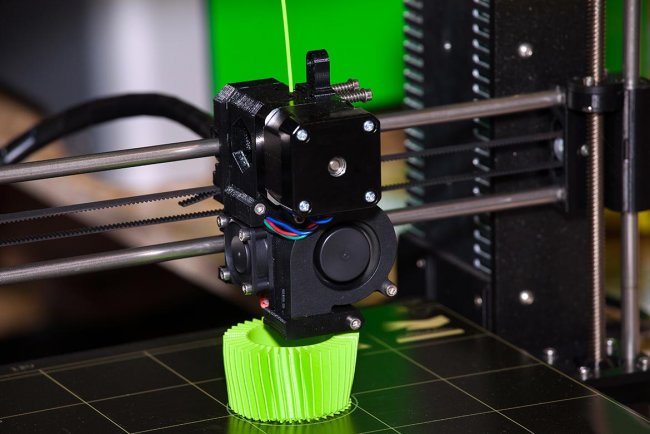

Технология FDM/FFF

3D-печать по технологии FDM/FFF (Fused Deposition Modeling/Fused Filament Fabrication) — одна из старейших и наиболее распространенных аддитивных технологий в мире.

Этот метод заключается в укладке последовательных слоев расплавленного материала, позволяя соседним слоям остыть и соединиться друг с другом перед нанесением следующего слоя.

В случае метода FDM используется порошкообразный полимер – такой же, как и в случае литья под давлением.

Метод FFF отличается от FDM только тем, что в нем используется сырье в виде полимерной «струны», которая на первый взгляд выглядит как толстая леска или струна теннисной ракетки. Эта полимерная струна называется нитью.

Пластик в виде проволоки подается на так называемый экструдер (система, в которой пластик пластифицируется и выдавливается через сопло), где он расплавляется в специальной камере, а затем под давлением подается в печатающее сопло.

Рабочая головка 3D-принтера FDM (экструдер), состоит из направляющей, подающего вала, нагревательного элемента, обычно керамического, термистора, позволяющего измерить температуру нагревателя для обеспечения подходящего температурного режима, при котором пластик уже не остаётся твёрдым, но ещё не вытекает из экструдера самопроизвольно.

Стандартный диаметр сопла для печати варьируется от 0,2 до 0,5 мм. Пластиковый пруток стандартного размера 3 миллиметра, либо 1,75 миллиметра, подаётся при помощи двигателя в экструдер, там разогревается до рабочей температуры и выдавливается через сопло значительно меньшего диаметра, что позволяет производить печать тонкими нитями пластика.

Испаряющаяся вода может образовывать поры, нити или искажения, которые существенно влияют на качество печатного слоя.

Поскольку любые неточности в нанесении слоя ослабляют стенки печатаемого объекта и снижают качество поверхности, многие производители используют закрытые филаментные картриджи для промышленных 3D-принтеров, не давая полимеру впитывать влагу. Благодаря этому напечатанные прототипы всегда имеют соответствующую механическую прочность и качество получаемой поверхности.

Для того чтобы печатная модель не опрокидывалась при создании или ее фрагменты или элементы отделялись друг от друга для слияния, в технологии FDM/FFF необходимо использовать второй, дополнительный материал. Этот материал называется вспомогательным материалом и обычно представляет собой другой легко удаляемый пластик или, например, особо отвержденный крахмал.

В первом случае после печати объекта опорные элементы модели просто обрезаются, во втором они растворяются в воде, благодаря чему можно напечатать, например, мяч, помещенный в замкнутое пространство. Разумеется, базовый и поддерживающий материал наносятся отдельными форсунками.

Сам принцип работы 3D-принтера по технологии FDM/FFF напоминает работу обычного струйного принтера. Головка с двумя соплами перемещается в плоскости XY и наносит слой полимерного материала в нужных местах.

После его замирания, которое длится максимум несколько секунд, головка вместе со всем механизмом немного приподнимается вверх или, что чаще, опускается опорная плита, называемая в принтерах этого типа модельным столом, на котором располагается создаваемый объект.

После высыхания одного слоя полимера, обычно толщиной около 0,1 мм, можно приступать к печати следующего слоя, и весь процесс повторяется до полной печати объекта, на что обычно, в зависимости от размера объекта, уходит несколько десятков минут или часов.

Обычно детали изготавливаются следующим образом: сначала выводится замкнутый контур детали, который затем заполняется сетчатой структурой, зависящей от настроек программы, также в ходе печати слоя могут печататься так называемые слои поддержки, пористая легко удаляемая структура, служащая лесами для наращивания детали там, где до этого был только воздух.

Если прототип большой, 3D-принтеры по технологии FDM могут печатать элементы с минимальной толщиной стенки 0,1 - 0,2 мм, а в более простых моделях, ориентированных на потребительский рынок, 0,4 - 0,6 мм. Минимальный диаметр цилиндра, который можно напечатать таким образом, составляет примерно 0,35 мм.

Толщина наносимого слоя обычно составляет 0,1 мм, хотя есть промышленные модели со слоем 0,02 и даже 0,01 мм. Стоит помнить, что чем больше толщина наносимого слоя, тем менее точной и точной получается распечатка (более грубая), но в то же время она намного быстрее.

Модельная камера в большинстве доступных на рынке принтеров позволяет печатать объекты размером не более 30-50 см – обычно около 20 см.

Объекты, полученные методом FDM/FFF, представляют собой одноцветные распечатки с цветом базового полимера, используемого для печати. Для получения цветных моделей требуется больше сопел для подачи базового пластика с разными цветами компонентов. Построить такой 3D-принтер несложно, но это удорожает устройство.

В настоящее время на рынке уже можно найти FFF-принтеры, печатающие в два или три цвета, или модели, позволяющие относительно быстро и легко менять использованную нить.

Важным преимуществом технологии FDM/FFF является то, что трехмерные прототипы, изготовленные с ее омощью, легко поддаются механической обработке. Их можно шлифовать, сверлить, фрезеровать, точить и, что немаловажно, красить или хромировать.

Для инженеров, занимающихся прототипированием, этот метод имеет еще одно преимущество — элементы, полученные в технологии FDM/FFF, можно легко соединить в более крупные модели, просто используя соответствующий клей.

Метод склеивания и покраски фрагментов модели большего размера используется при создании архитектурных моделей и всех видов моделей изделий, в том числе моделей кузовов автомобилей. Данная технология гарантирует низкую цену и короткие сроки изготовления макета.

Для печати по технологии FDM/FFF используются термопласты, т. е. те, которые под воздействием температуры становятся жидкими. Пластик обычно нагревают до температуры примерно 170 - 260 °C (иногда выше), позволяя материалу пластифицироваться, а затем под давлением выжимают его из сопла.

Наиболее распространенными материалами, используемыми для печати, являются ABS (полимер акрилонитрила, бутадиена и стирола, акрило-нитрил-бутадиен-стирол) или PLA (полилактид).

Первый — материал, очень часто используемый в производстве корпусов для бытовой техники и аудио- и видеоаппаратуры, а также в автомобильной промышленности. Он характеризуется высокой твердостью, ударопрочностью и устойчивостью к царапинам. PLA немного тверже ABS, но в то же время более хрупкий.

Рекомендуемая температура для печати ABS 230 - 240°C, PLA 170 - 190°C.

Также стоит отметить, что для 3D-принтеров, использующих ABS, требуется обогреваемый модельный стол, чтобы на печатаемом объекте не было никаких напряжений. Для PLA модельный стол с подогревом не требуется.

В 3D-принтерах, совместимых с технологией FDM, также могут использоваться другие материалы, такие как нейлон, ПВА, древесноподобный материал под названием LAYWOOD или минералоподобный LAYBRICK (оба являются полимерными композитными материалами, первый из которых с добавлением дерева, второй с гипса).Также можно найти нити из поликарбоната, полиэтилена высокой плотности или поликапролактона.

Благодаря разнообразию материалов технология FDM/FFF часто используется в мелкосерийном производстве. С его помощью получают полностью функциональные детали устройств или индивидуально скроенные изделия, такие как вышеупомянутые эргономичные велосипедные или мотоциклетные шлемы, адаптированные к индивидуальной форме головы заказчика.

Наиболее точные принтеры FDM выпускает фирма Stratasys, однако рынок заполнен любительскими и полупрофессиональными принтерами, из которых выделяются MakerBot, Ultimaker, Prusa, DfKit, Picasso.

Селективное лазерное спекание (SLS)

Метод SLS был изобретен и запатентован Карлом Декардом из Техасского университета в Остине. Он заключается в нанесении тонких слоев порошка толщиной 0,1 мм и их отверждении лазерным лучом, как и в случае обычного лазерного принтера.

Лазер рисует на каждом слое печатный рисунок и в результате повышения температуры происходит спекание материала в местах попадания светового луча. Циклы освещения и нанесения пудры повторяются попеременно до получения конечной модели, отличающейся очень высокой стойкостью.

Технология SLS не требует использования подставок, так как созданные модели естественным образом опираются на избыток рыхлого материала, плотно окружающего распечатку. Эта технологичя позволяет производить геометрически сложные элементы с высокой точностью размеров.

В методе SLS используются порошки полиамида или полистирола.

Поскольку лазер может работать с очень высокой точностью 1200 dpi, модели, изготовленные методом SLS, отличаются очень высокой точностью. Они также могут быть обработаны и объединены в более крупные формы.

Метод SLS особенно интересен из-за использования материалов, широко используемых в индустрии пластмасс.

Для элементов, требующих повышенной жесткости, используется полиамид PA 3200 GF (стекловолокно), обогащенный стеклянной мукой. Среди часто используемых материалов можно также упомянуть стандартный полиамид PA 12 (PA 2200), применяемый в промышленности.

Поскольку лазер может работать с очень высокой точностью 1200 dpi, модели, изготовленные методом SLS, отличаются очень высокой точностью.

Машины SLS характеризуются относительно большой рабочей камерой, достигающей до 600 х 600 х 600 мм, благодаря чему можно печатать в серии крупногабаритные элементы или множество более мелких элементов, сохраняя при этом высокую степень повторяемости. Технология SLS гарантирует допуск 0,15 мм.

Dlp — цифровая световая проекция, является самым близким родственником SLS, но вместо лазера Dlp использует проектор для отверждения фоточувствительного полимера. Это позволяет значительно ускорить процесс печати, потому что идёт единовременное отверждение всего слоя детали, а также позволяет снизить сложность конструкции, потому что используется всего одна степень свободы – подъём и опускание рабочей поверхности принтера.

Прямое лазерное спекание металлов (DMLS)

DMLS в настоящее время является одной из самых передовых технологий 3D-печати. Проще говоря, можно сказать, что это модифицированный метод SLS, в котором используются лазеры гораздо большей мощности (лазер полностью расплавляет порошкообразный материал, а не просто спекает его), благодаря чему можно печатать металлом предметы - в основном из алюминия.

Для печати используется металлический порошок соответствующего состава (смесь металлов или металлов и керамических порошков), что позволяет получать прочные и даже металлические спеки. Обычно используются высокопрочные материалы, такие как инструментальная сталь 316 L, алюминиевый сплав, титан или инконель (сплав никеля и хрома).

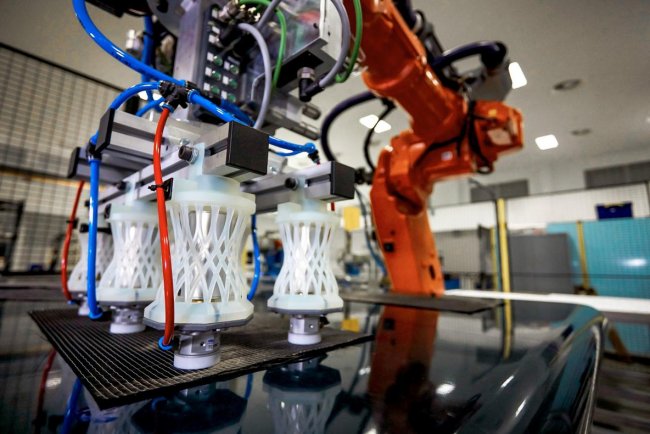

DMLS имеет большие преимущества по сравнению с традиционными технологиями производства, даже сложные объекты могут быть изготовлены за один производственный цикл, что позволяет снижать производственные затраты.

Металлические детали, изготовленные по технологии DMLS, чрезвычайно прочны и имеют высокое соотношение прочности к весу, поэтому их часто используют в медицине в качестве имплантатов.

К основным сферам применения DMLS относится производство металлических деталей сложной геометрии. Детали, изготовленные после процесса 3D-печати, полностью функциональны (термостойкие, прочные и долговечные). На самом деле эти детали даже лучше литых по плотности и, следовательно, по механическим свойствам.

Методом DMLS печатают не только модели и прототипы элементов, но и пресс-формы для литья пластмасс под давлением, используемые в промышленности, литейные формы и полноценные инструменты для серийного производства, такие как держатели, штампы и даже используемые элементы сопел в двигателях реактивных самолетов.

Также можно печатать конструкции, которые невозможно фрезеровать на станках с ЧПУ, например, внутренние каналы охлаждения.

PolyJet — напыление фотополимерной смолы

Последний из обсуждаемых методов — это самая точная и универсальная технология 3D-печати под названием PolyJet — высота слоя составляет всего 14 мкм.

Принцип работы аналогичен технологии SLA. Строительный материал представляет собой жидкие фотополимерные смолы, послойно наносимые на рабочий стол и затвердевающие под действием УФ-излучения, создаваемого лазером или лазерным диодом, встроенным в головку.

Распечатка, выполненная по технологии PolyJet, характеризуется гладкой поверхностью без заметных слоев и ступенек. Благодаря этому возможна печать тонких стенок и сложных форм, а также очень реалистичное воспроизведение цветов и механических свойств проектируемой модели.

Технология хорошо работает при производстве литьевых форм, приспособлений и инструментов и корпусов, а также многоцветных оттисков. В этой технологии можно получить цвета в палитре CMYK и Pantone, всего более 500 000 цветов, а также тональные переходы или разные фактуры.

Технология PolyJet, — единственный метод 3D-печати, который также позволяет смешивать материалы во время печати для получения различных свойств, например, различных диапазонов твердости.

Благодаря смолам с различными свойствами, особенно механическими свойствами, и растворимому вспомогательному материалу, технология PolyJet хорошо подходит для изготовления точных элементов, где нет места для больших отклонений. Он предназначен для быстрого прототипирования и создания конструкционно сложных цветных моделей с гладкой поверхностью.

Недостатки этой технологии заключаются в том, что PolyJet может использовать только фотополимеры. В то время как разработка материалов продолжается, фотополимеры не так эффективны, как другие стандартные термопласты, используемые в принтерах FDM с точки зрения механической прочности, сопротивления усталости и общей химической стойкости. Стоимость передовых фотополимеров намного выше, чем у стандартной пластиковой нити для FDM.

Что можно распечатать

Простота печати и, что немаловажно, механическая и поверхностная обработка 3D-отпечатков, а также возможность комбинирования элементов модели сделали инкрементальную 3D-печать применимой практически во всех областях, связанных с прототипированием — от архитектуры до единичных и малогабаритных изделий в серийном производстве.

Простота печати методом FDM заставила задуматься о возможности использования 3D-принтеров не только в промышленности, но и в домашних условиях. Также есть компании, предоставляющие полиграфические услуги, как для промышленности, так и для потребительского рынка.

Бум 3D-печати, наблюдавшийся несколько лет назад, вызвал поток компаний, производящих устройства этого типа, включая стартапы.

Конечно, в автомобильной промышленности есть и широкоформатное оборудование для печати макетов кузова стоимостью в сотни тысяч долларов — спектр возможностей и моделей огромен.

Любительская техника используется в основном для печати фигурок, игрушек, ручек, чехлов для телефонов или различных видов декоративных элементов.

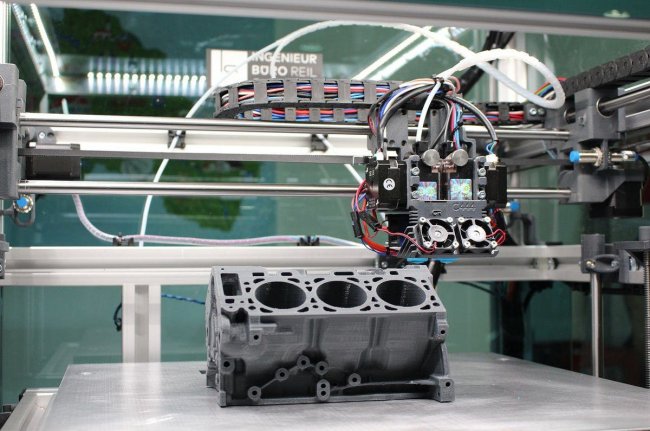

Промышленные принтеры используются для быстрого прототипирования и 3D-печати крупных строительных элементов, включая единичное и мелкосерийное производство.

Широкоформатные принтеры используются в аэрокосмической и автомобильной промышленности, везде, где необходимо печатать крупные элементы. Китайские компании разработали технологии печати целых зданий, но мы не будем здесь подробно обсуждать эту технологию.

Необходимо отметить использование технологии прямого лазерного спекания металлов. Как уже упоминалось, они позволяют печатать 3D-объекты из металла, благодаря чему трактуются не как технологии быстрого прототипирования, а как технологии опережающего мелкосерийного производства.

Технологии прямого лазерного спекания металлов используются в основном для производства деталей, которые не могут быть изготовлены из металла методом удаления, например, из-за внутренних каналов охлаждения сопла, нестандартных форм и т. д.

Эта технология используется в основном в аэрокосмической промышленности, а также, что интересно, технические средства команд Формулы-1, где принтеры DMLS используются для специальных деталей и модификаций в течение сезона.

Производители, которые успешно внедрили 3D-печать на своих производственных линиях, включают Volkswagen (включая такие бренды, как: Skoda, Seat, Audi и Porsche), а также Opel, Volvo и Ford. Последний использует технологию 3D-печати с 1990-х годов и недавно напечатал свою 500-тысячную деталь на 3D-принтере.

Прототипирование

Благодаря технологии 3D-печати на основе дизайна, созданного в приложении САПР, можно подготовить визуально готовое изделие или макет для испытаний, например, аэродинамических, что значительно сокращает время вывода изделия на рынок.

Также нет необходимости изготавливать дополнительные формы-прототипы, а значит, мы удешевляем изготовление модели. Более того, такой продукт также может быть немедленно представлен клиенту, и любые ошибки могут быть проверены.

Распечатки с устройств, основанных на 3D-технологии, чрезвычайно детализированы, точны, отличаются высоким разрешением и малой толщиной слоя, прекрасной эстетикой и т. д.

Экономия времени и денег — ключевые преимущества технологии быстрого прототипирования, но не менее важны визуализация изделия и возможность тестирования его функциональных функций перед запуском в производство.

Благодаря этому можно исключить возможные ошибки и быстро внести необходимые изменения на этапе проектирования, прежде чем, например, пресс-формы для литья под давлением будут подготовлены к серийному производству.

Печатая запасные части, можно практически полностью исключить время простоя. Проблемой современных промышленных предприятий, особенно с нарушением цепочек поставок являются не только долгие сроки поставки запчастей, но и проблемы с их наличием. Благодаря 3D-принтерам можно самостоятельно печатать необходимые детали.

3D-печать — это способ радикально улучшить или полностью изменить способ изготовления производственных инструментов. Благодаря 3D-печати такие инструменты, как ручки, насадки, миски, кормушки, кронштейны, можно сделать легче, прочнее и более подходящим для своего назначения.

Компания Volvo использует технологию 3D-печати для производства инструментов и навесного оборудования для производственного процесса на своем заводе в Нью-Ривер-Вэлли, штат Вирджиния, где производятся все грузовики для североамериканского рынка.

В свою очередь компания Shell установила на свои морские буровые установки комплекты для 3D-печати, которые позволяют изготавливать изношенные и сломанные компоненты машин прямо на буровой, не дожидаясь запуска наземной цепочки поставок и доставки деталей к месту отказа.

Умная фабрика и Индустрия 4.0

Идея Индустрии 4.0 тесно связана с прогрессивной цифровизацией производственных процессов, которые заключаются в повышении его эффективности, снижении затрат, обеспечении надлежащего качества, а также разнообразии ассортимента и легкости изменения профиля производства.

3D-принтеры идеально вписываются в эти предположения и позволяют производить изделия, состоящие из нескольких сотен или даже нескольких тысяч деталей, за один рабочий день — конечно, это зависит от количества 3D-принтеров на производственной линии.

Ключом к достижению этой цели является не только ускорение самого процесса 3D-печати, но и охлаждение распечаток и оптимизация постобработки (обработка поверхности, склейка, покраска, сверление отверстий и т. д.). Таким образом, компании, инвестирующие в цифровой инжиниринг, могут оставаться впереди своих конкурентов.

Производство с использованием технологии 3D-печати означает, что экономия на масштабе в серийном производстве теряет значение, а такие вопросы, как разнообразие ассортимента и простота изменения профиля производства, приобретают все большее значение.

Следует подчеркнуть, что в настоящее время наиболее решающим фактором конкурентного преимущества в бизнесе является учет индивидуальных потребностей потребителей.

Будущее технологии 3D-печати

В будущем, благодаря новым материалам и новым, гораздо более совершенным механизмам печати, 3D-печать станет быстрее, точнее, а получаемые объекты будут характеризоваться еще большей точностью и качеством.

Растущее понимание приложений 3D-печати и тенденция к большей унификации производства стали движущей силой создания более специализированных нитей. Здесь стоит упомянуть, например, материал под названием PEEK-CF, который является самым прочным в механическом отношении материалом, используемым в принтерах FDM/FFF.

Новые материалы отвечают потребностям конкретных, все более узких групп пользователей. Примером может служить медицина.

В настоящее время все больше медицинских и реабилитационных подразделений обращают внимание на возможности использования 3D-печати в производстве стабилизаторов, ортезов, персонализированных дозаторов лекарств, тренировочных фантомов и запасных частей к медицинскому оборудованию.

В настоящее время большинство элементов, напечатанных на медицинских 3D-принтерах, не должны соприкасаться с внутренней средой человека из-за несовершенства печати, материала, из которого они изготовлены, или несовершенства некоторых анатомических функций.

Тем не менее, в мире уже проведено немало эффектных процедур с использованием 3D-имплантатов. Впрочем, это пока эксперименты. Одной из самых известных операций стала пересадка импланта черепа, покрывающего аж 75% его поверхности, проведенная в США.

Элемент был напечатан на 3D-принтере на основе ранее выполненного пространственного сканирования. На практике также неоднократно использовались суставные имплантаты и замещающие костные дефекты, напечатанные на 3D-принтере.

Как видите, будущее технологии 3D-печати выглядит безоблачным. Прогресс в этой области может быть не впечатляющим, но неуклонным.

Согласно отчету «Возможности и тенденции рынка металлической аддитивной печати в 2020–2030 годах», подготовленному 3dbpm Research, стоимость сектора 3D-печати металлом вырастет с 1,6 млрд долларов США в 2020 году до 31,78 млрд долларов США к концу 2030 года.

По оценкам 3dpbm Research, Рынок 3D-печати металлом в течение следующих десяти лет будет приносить доход в размере 3,1 млрд долларов США ежегодно, а поставщики услуг будут играть ключевую роль — как в области прототипирования отдельных элементов, так и в мелкосерийном производстве.

Эта тенденция связана с тем, что на данный момент оборудование для аддитивного лазерного спекания и используемые в нем материалы значительно дороже обычных FDM/FFF-принтеров и филаментов.

Смотрите также: Аддитивное производство и Индустрия 4.0