Трудно представить любой современный промышленный автоматизированный технологический процесс без программируемых логических контроллеров (ПЛК, PLC, Programmable Logic Controllers). Сегодня они используются во всех отраслях, как в крупных, так и в малых системах автоматизации.

Что такое программируемый логический контроллер (ПЛК)

Контроллер (от англ. Control) - управление. Контроллером в автоматизированных системах называют техническое средство, выполняющее функции управления физическими процессами в соответствии с заложенным алгоритмом, с использованием информации, получаемой от датчиков и выводимой на окончательные устройства. Любое устройство, способное работать автоматически, имеет в своем составе управляющий контроллер - модуль, определяющий логику работы устройства.

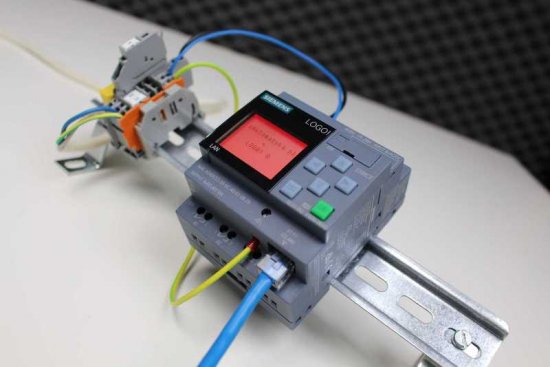

Программируемые логические контроллеры (ПЛК) — технические средства, используемые для автоматизации технологических процессов. Это электронное специализированное устройство, работающее в реальном масштабе времени.

ПЛК можно запрограммировать в цифровом виде и, таким образом, очень легко адаптировать к требованиям конкретного технологического процесса. В связи с растущими требованиями к современным машинам и производственным процессам решения с использованием ПЛК в области автоматизации стали неотъемлемой частью повседневного промышленного производства.

Основным режимом работы ПЛК выступает его длительное автономное использование, зачастую в неблагоприятных условиях окружающей среды, без серьезного обслуживания и без вмешательства человека. ПЛК обычно применяются для управления последовательными процессами, используя входы и выходы для определения состояния объекта и выдачи управляющих воздействий.

Роль ПЛК в автоматизации производственных процессов

Программируемые логические контроллеры - идеальное решение для индивидуального управления различными приложениями, машинами, системами и процессами или управления мощностью с помощью цифровых технологий.

В автоматизации процессов, от движений роботов-манипуляторов в автомобильной промышленности до аспектов безопасности на химических предприятиях, ПЛК играют важную роль.

Со временем он становится все более и более популярным, поскольку в работу ПЛК включается все больше функций. В любой системе управления, основанной на автоматизации, основное внимание уделяется получению желаемого результата эффективным и надежным способом.

ПЛК обеспечивают простое и экономичное решение многих задач автоматизации, таких как логическое/последовательное управление, пропорционально-интегрально-дифференциальное (ПИД) управление и расчеты, координация и связь, управление оператором и мониторинг, безопасность оборудования и персонала, запуск и остановка оборудования, так далее.

Большинство производственных приложений включают управление повторяющимися и дискретными операциями; например, автоматическая сборка компонентов, прессование и экструзия, печать на текстильных предприятиях и т. д.

Как устроены и работают ПЛК

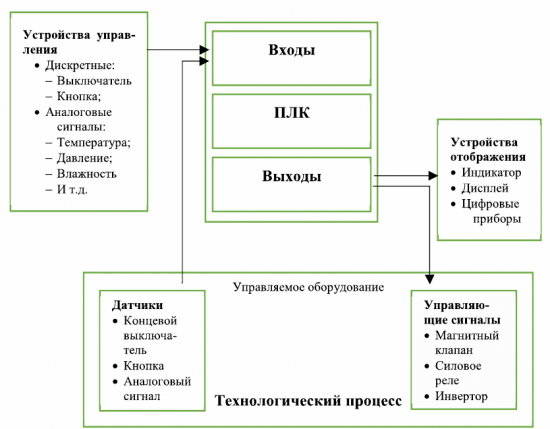

Программируемый логический контроллер, представляют собой микропроцессорное устройство, предназначенное для сбора, преобразования, обработки, хранения информации и выработки команд управления, имеющий конечное количество входов и выходов, подключенных к ним датчиков, ключей, исполнительных механизмов к объекту управления, и предназначенный для работы в режимах реального времени.

Программируемый логический контроллер, это на сегодняшний день относительно небольшой компьютер (в зависимости от того, насколько большой объект с его помощью автоматизируется) в промышленном исполнении, управляемый микропроцессором с собственной операционной системой, адаптированный под нужды решения задач автоматизации в режиме реального времени, с максимально коротким откликом время.

Для связи с окружающей средой ПЛК оборудован входными периферийными устройствами (входами), на которые подаются сигналы от управляемого процесса, дискретные сигналы в виде состояния включения/выключения (например, определение положения конечным датчиком) или непрерывные аналоговые сигналы с датчиков (например, значения температуры, давления, уровеня...).

На «противоположной» стороне ПЛК имеет выходные периферийные устройства (выходы), к которым подключены элементы управляющие автоматизируемым процессом, опять же в виде дискретного сигнала управления вкл/выкл (например, электромагнитное реле, контактор двигателя, катушка клапана, сигнальная лампа...) или в виде непрерывного аналогового выходного управляющего сигнала (например, для управления скоростью двигателя, положением регулирующего клапана и т. д.).

Между входами и выходами «располагается» управляющая логика — ЦП, которая на основе состояния входов управляет выходами таким образом, чтобы добиться минимального отклонения от желаемого или заданного состояния всего устройства.

Программист определяет, как ПЛК будет реагировать на изменение состояния входных сигналов, создавая программный алгоритм решения заданной задачи (сокращенно программу) и сохраняя его в памяти ПЛК. Затем операционная система ПЛК обеспечивает повторное (циклическое) выполнение программы.

Помимо классической периферии (бинарной, аналоговой) ПЛК оснащается интерфейсом для связи с программатором, таким же или другим интерфейсом для связи с оператором (при необходимости).

Другим вариантом является подключение ПЛК к сети, когда он может обмениваться данными с другими ПЛК, периферийными устройствами, системами в целом в сетевой иерархии.

Итак, типичный ПЛК состоит из следующих частей:

- Через входы к блоку управления подключаются, например, кнопки, световые барьеры или датчики температуры. Благодаря этим компонентам система ПЛК может отслеживать текущее состояние машины.

- Выходы подключены к устройству, например, к электродвигателям, гидравлическим клапанам, которые ПЛК использует для управления конкретной машиной.

- Программа пользователя - программное обеспечение для ПЛК, обеспечивает переключение выходов в зависимости от активации входов.

- Коммуникационный интерфейс используется для подключения ПЛК к другим системам.

- ПЛК также включает в себя собственный источник питания, центральный процессор и внутреннюю шину.

Преимущества ПЛК по сравнению с релейными схемами

Для используемых в настоящее время релейно-контактных систем управления характерна невысокая надёжность, наличие открытых контактов и др. Применение программируемых логических контроллеров (ПЛК) для автоматизации локальных систем управления является наиболее эффективным.

Простота ПЛК заключается в их программировании с использованием релейной логики.

Со временем ПЛК продолжали развиваться и адаптироваться к конкретным потребностям в промышленной среде. Функции ПЛК обладают рядом преимуществ: благодаря своей гибкости они могут применяться в самых разных отраслях промышленности. В настройки можно вносить изменения в любое время без какого-либо вмешательства в работу самого оборудования.

Только индивидуально программируемые устройства для управления, контроля и регулирования производительности производственных машин могут удовлетворить высокие требования современной промышленности.

Еще одной важной особенностью ПЛК является его устойчивость к производственным опасностям, таким как вибрация, пыль, температура и т. д.

ПЛК обычно можно установить непосредственно на производственной машине. Это экономит необходимое пространство. Помимо возможности удаленного управления ПЛК, одним из его самых больших преимуществ является коммуникационная способность.

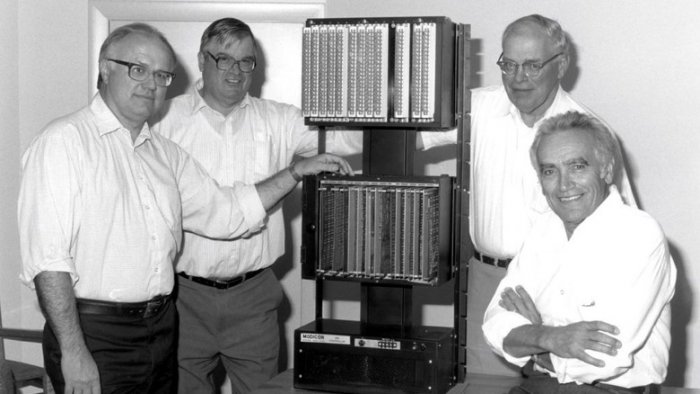

Программирование ПЛК

Существует два способа ввода программы в ПЛК:

- Прямой ввод программы в память программ (оперативное запоминающее устройство [ОЗУ]), подключенную к центральной системе управления. Для этого программатор подключается к процессору или к модулям интерфейса программатора.

- Программирование субмодулей стираемой и программируемой постоянной памяти (СППЗУ) в программаторе без подключения к компьютеру (офлайн). Затем субмодули памяти подключаются к центральному контроллеру.

ПЛК программируются в соответствии со стандартом МЭК-61131-3 с помощью специализированных комплексов, один из наиболее популярных является CoDeSys. Он включает в себя следующие языки: графические (Ladder Diagram, Function Block Diagram, Sequential Function Chart, Continuous Function Chart), текстовые (Instruction List, Structured Text).

История ПЛК

Прежде чем ПЛК был разработан в его нынешнем виде, он прошел историческую эволюцию от простой релейной логики до систем с микропроцессорным управлением.

Первый в мире программируемый логический контроллер появился в середине XX века.

На рубеже 1960-х и 1970-х годов происходило быстрое развитие микропроцессорной техники, что напрямую повлияло на развитие систем промышленной автоматизации. Микропроцессоры и цифровые схемы начали массово применяться в системах управления на промышленных предприятиях.

Работа над первым ПЛК началась в 1968 году. В то время в компании General Motors группа инженеров начала разрабатывать промышленные контроллеры, которые можно было бы легко программировать. Они длжны были быть максимально просты в ремонте и обслуживании с возможностью замены установленных или добавления новых модулей.

Работа над первым программируемым контроллером велась в США параллельно пятью компаниями: Bedford Associates, General Motors, International Instruments, Digital Equipment Corporation и Struthers-Dunn Systems Division.

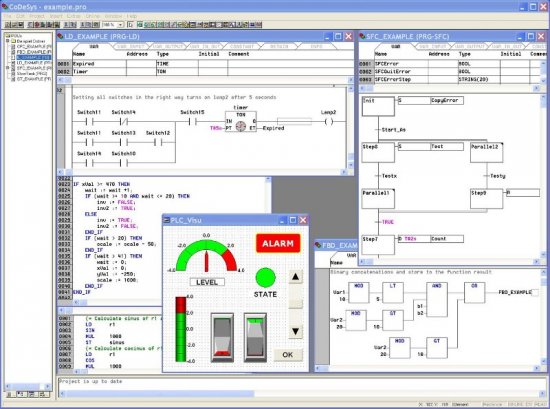

"Modicon 084" - первый ПЛК в мире

Первый в мире программируемый логический контроллер называли "Modicon 084". Он был представлен в 1969 году и поддерживал до 128 входов и выходов. Аппарат весил 46 кг.

"Modicon 084" представлял собой шкаф с набором модулей, а его память составляла лишь 4 килобайта. Этот контроллер был был чрезвычайно прочным и надежным устройством.

В 1970 году на выставке станков в Чикаго была представлена первая в мире автоматизированная система управления на базе этого контроллера.

Термин "Программируемый логический контроллер, ПЛК" ввела компания "Allen-Bradley" в 1971 году. Американский инженер-механик Ричард Морли сичтается «отцом ПЛК».

Торговая марка "Modicon PLC" теперь принадлежит компании "Schneider Electric".

Первые из этих систем приписываются двум техническим специалистам - Ричарду Э. Морли и Одо Дж. Струджеру. В то время как Морли представил свою систему «Modicon 084» как «полупроводниковый компьютер с последовательной логикой» в 1969 году, Одо Дж. Струджер участвовал в разработке ПЛК для находящегося в Висконсине Allen-Bradley. Оба инженера считаются создателями первого программируемого логического контроллера (ПЛК). Со временем требования к производственной среде во всем мире выросли. Таким образом, ПЛК эволюционировал и был введен в эксплуатацию во многих версиях.

С момента своего появления около 55 лет назад ПЛК продолжают играть важную роль в автоматизации технологических процессов.

Структура и алгоритм работы ПЛК

Структура работы программируемого логического контроллера:

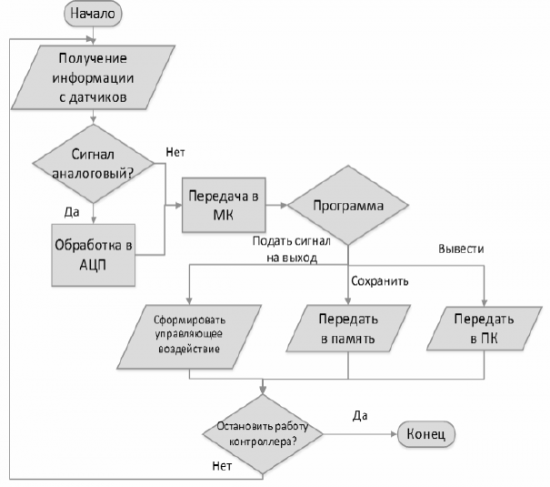

Алгоритм работы ПЛК:

В качестве основного режима работы ПЛК выступает его длительное автономное использование, зачастую в неблагоприятных условиях окружающей среды, без серьезного обслуживания и практически без вмешательства человека.

Отличие ПЛК от других электронных приборов

ПЛК имеют ряд особенностей, отличающих их от прочих электронных приборов, применяемых в машиностроении:

-

в отличие от микроконтроллера (однокристального компьютера) — микросхемы, предназначенной для управления электронными устройствами — областью применения ПЛК обычно являются автоматизированные процессы промышленного производства в контексте производственного предприятия;

-

в отличие от компьютеров ПЛК ориентированы на работу с агрегатами машин через развитый ввод сигналов датчиков и вывод сигналов на исполнительные механизмы, ориентированных на принятие решений и управление оператором;

-

в отличие от встраиваемых систем ПЛК изготавливаются как самостоятельные изделия, отдельные от управляемого при его помощи оборудования.

-

наличие расширенного числа логических операций и возможность задания таймеров и счетчиков.

-

все языки программирования ПЛК имеют легкий доступ к манипулированию битами в машинных словах, в отличие от большинства высокоуровневых языков программирования современных компьютеров.

Существуют ПЛК разного уровня сложности в зависимости от сложности решаемых задач автоматизации.

Основные операции ПЛК соответствуют комбинационному управлению логическими схемами специфических агрегатов — механических, электрических, гидравлических, пневматических и электронных.

В процессе управления контроллеры генерируют выходные сигналы (включить — выключить) для управления исполнительными механизмами (электродвигателями, клапанами, электромагнитами и вентилями) на основании результатов обработки сигналов, полученных от датчиков, либо устройств верхнего уровня.

Современные программируемые контроллеры выполняют также и другие операции, например, совмещают функции счетчика и интервального таймера, обрабатывают задержку сигналов.

Программируемые логические контроллеры среднего и высокого уровня, как правило, имеют встроенные аппаратно-программные средства управления движением, в частности, модули быстродействующих счетчиков, модули позиционирования и др., которые дают возможность сравнительно просто реализовать функции управления движением и обеспечить позиционирование с высокой точностью.

Конструктивно ПЛК приспособлены для работы в типовых промышленных условиях, с учетом загрязненной атмосферы, уровней сигналов, термо- и влагостойкости, ненадежности источников питания, а также механических ударов и вибраций. С этой целью аппаратная часть заключается в прочный корпус, минимизирующий негативное влияние ряда производственных факторов.

Главным отличием ПЛК от релейных схем управления является алгоритмы, которые реализованы с помощью программ. На одном контроллере можно реализовать схему, эквивалентную тысячам элементов жесткой логики. При этом надежность работы схемы не зависит от ее сложности.

Примениение ПЛК в составе АСУ

Программируемые логические контроллеры традиционно работают в нижнем звене автоматизированных систем управления предприятием (АСУ) — систем, непосредственно связанных с технологией производства.

ПЛК обычно являются первым шагом при построении систем АСУ. Это объясняется тем, что необходимость автоматизации отдельного механизма или установки всегда наиболее очевидна. Она дает быстрый экономический эффект, улучшает качество производства, позволяет избежать физически тяжелой и рутинной работы. ПЛК по определению созданы именно для такой работы.

Основное преимущество применения программируемых логических контроллеров в составе автоматизированных систем управления является в том, что один маленький механизм может заменить огромное количество электромеханических реле, а также быстрое время сканирования, компактные системы ввода/вывода, стандартизированные средства программирования и специальные интерфейсы, позволяющие подключать нетрадиционные устройства автоматики непосредственно к контроллеру или объединять разное оборудование в единую систему управления.

Как правильно выбрать ПЛК

Выбор программируемого контроллера является важной и сложной задачей при создании систем автоматического управления технологическими параметрами на любом промышленном предприятии.

При его выборе необходимо учесть и оценить большое количество факторов. Объединив технологические требования к конкретному объекту автоматического управления со сравнительным анализом современных программируемых логических контроллеров, можно принять правильное решение.

Выбор правильного ПЛК для конкретного промышленного применения очень важен. Это зависит от нескольких факторов, таких как:

- Системные требования: в основном определяет задачу, которую должен выполнять предполагаемый ПЛК, поэтому цель, которую необходимо достичь, должна быть четко определена. Поэтому необходимо разделить всю задачу на несколько простых и понятных шагов.

- Требования к применению: Характер устройств ввода и вывода, которые должны быть подключены к ПЛК, и список функций, необходимых для каждого из этих устройств. Помимо логических операций, требуются ли какие-либо другие специальные функции? Каково необходимое количество входов и выходов? Какой объем памяти требуется вместе с требованиями к скорости процессора?

- Электрические требования: Это означает требования к электрической мощности, т. е. номинальное напряжение и ток для отдельных входов и выходов, а также для самого ПЛК.

- Скорость работы: Скорость работы предполагаемого ПЛК необходимо определить в зависимости от характера динамики устройства. Это очень важно в случае «критичных ко времени» операций, а также для функций безопасности.

- Коммуникация: если приложению требуется обмен данными вне процесса, т. е. связь со станцией оператора.

- Условия окружающей среды: Суровые условия эксплуатации, в которых должен находиться ПЛК, определяют технические характеристики распределительного щита, а также доступность для обслуживания и устранения неполадок.

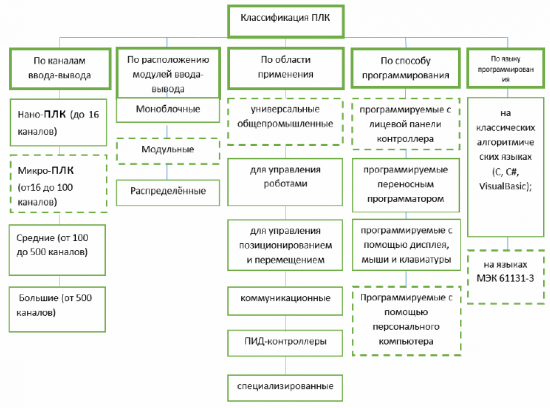

Классификация ПЛК:

При покупке ПЛК в первую очередь необходимо тщательно продумать, какой тип подойдет для предполагаемого использования.

Классические ПЛК - это модули, которые обычно можно программировать с помощью компьютера. После этого, компьютер больше не нужен для работы самого ПЛК. В принципе, необходимо различать модульные, компактные и слотовые ПЛК.

Компактные ПЛК обычно дешевле и занимают меньше места. Затем он используется в основном для небольших процессов автоматизации.

Помимо приложений, основанных на платформе ПК, существуют также компактные ПЛК, которые можно программировать с панели управления без компьютера.

Модульные ПЛК предлагают возможность гибкой сборки блока управления из отдельных сменных модулей, чтобы можно было программировать более сложные автоматизированные задачи.

Существуют модули, которые могут быть реализованы в системе в виде подключаемых плат в свободный слот на материнской плате.

Также необходимо различать ПЛК по способу выполнения своей работы. В дополнение к моделям, которые управляют входами в заранее определенном цикле, и ПЛК с обработкой выходных данных на различных этапах, также доступны модели ПЛК, управляемые событиями.

Перед покупкой ПЛК следует обратить особое внимание на количество входов и выходов. Далее необходимо учесть другие параметры, которые не учитывались при первоначальном планировании. Также подумайте, нужен ли вам ПЛК со встроенным дисплеем и сенсорной панелью. В некоторых случаях может быть достаточно считывания значений и управления системой через существующую ИТ-инфраструктуру.

Что такое HMI

HMI (Human Machine Interface) - коммуникационный интерфейс между человеком и машиной. Эти интуитивно понятные и удобные для пользователя интерфейсы используются, чтобы позволить пользователям управлять машинами и управлять ими без глубоких знаний программирования ПЛК. Одним видом из устройств HMI являются SCADA-системы: Системы сбора данных и оперативного диспетчерского управления (SCADA-системы)

Применение ПЛК в системах автоматизации:

Особенности устройства и работы ПЛК, какие функции выполняет ПЛК в автоматических системах

Как использовать программируемые логические контроллеры (ПЛК) в системах автоматизации производства

Порядок подготовки и составления программ для программируемых контроллеров

Примеры программ на языке LAD для программируемых логических контроллеров

Как защитить проект в ПЛК от его потери

Монтаж и подключение программируемых логических контроллеров (ПЛК) в шкафах и щитах автоматики

ПЛК остаются важным элементом всех областей современной автоматизации

Андрей Повный, FB, ВК